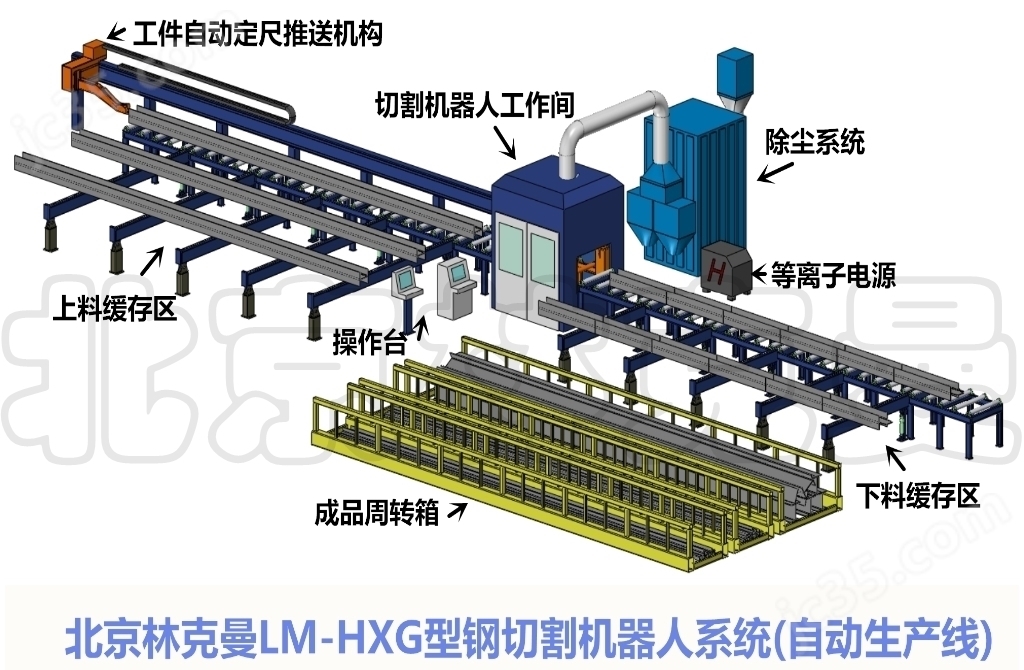

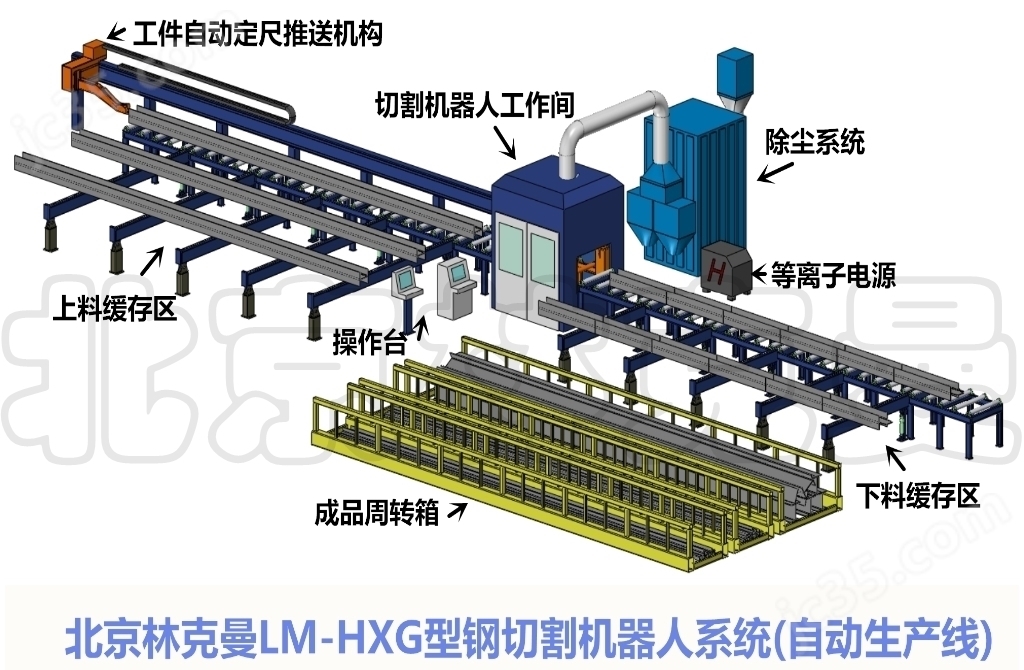

型鋼切割機器人設備是現代工業中實現高效�、精準切割型材的自動化裝備�,廣泛應用于鋼結構建筑、工程機械�、海洋工程等領域��。其核心優勢在于將機械臂的靈活性與智能控制技術深度融合,顯著提升生產效率與加工質量����。該設備主要由多軸聯動機械臂、切割系統、智能控制系統及自動上下料裝置組成��。機械臂采用高剛性結構設計�����,臂展可達1650mm��,負載10kg,支持六軸或七軸聯動,可靈活完成復雜空間運動;切割系統兼容火焰��、等離子或激光切割技術���,等離子電源可實現±45°坡口切割�����,切割厚度達20mm(碳鋼)��,滿足H型鋼、槽鋼����、角鋼等異形型材的加工需求��;控制系統搭載工業級計算機與離線編程軟件,支持DXF、STEP等多格式圖紙解析�,可自動匹配工件與圖紙信息���,無需人工調整順序�����。

一、操作前準備

1.安全檢查

確認設備周圍無人員或障礙物;

檢查急停按鈕是否復位、防護門/光柵是否正常��;

確保接地良好�����,電源電壓穩定;

檢查氣源(如使用等離子或火焰切割)壓力是否達標����;

檢查冷卻系統(水冷/風冷)是否正常���。

2.材料準備

核對型鋼規格(高度���、翼緣寬度�����、厚度)是否與程序匹配�;

清理型鋼表面油污���、銹跡���、毛刺�����,確保送進順暢����;

將型鋼放置在上料輥道或托架上���,對齊基準面�����。

3.耗材與工具檢查

等離子切割:檢查電極、噴嘴�、保護罩是否完好�����,氣體(空氣/N?/O?等)充足;

火焰切割:檢查割嘴�、氧氣/燃氣管路是否泄漏�;

激光切割(較少用于重型型鋼):檢查鏡片清潔度����、輔助氣體;

檢查除塵系統是否開啟�����。

二���、設備啟動與初始化

開啟總電源→啟動控制系統(通常為工業PC+CNC控制器)�����;

啟動數控系統(如基于Windows的專用軟件或嵌入式CNC界面)��;

回參考點(原點復位):

執行“回零”操作,使各軸(X/Y/Z/旋轉軸等)歸位��;

確認夾緊機構���、測量裝置處于初始狀態���。

三���、程序加載與參數設置

導入加工程序:

通過U盤����、網絡或直接在軟件中繪制圖形生成NC代碼�;

常用軟件:SteelCut、ProNest、FastCAM、或廠商專用系統;

支持DXF����、IGES����、STEP等格式�。

設置工藝參數:

切割方式(等離子/火焰/激光);

切割速度、電流���、氣體壓力����;

引入線/引出線長度�����、穿孔延遲��;

型鋼類型與尺寸(系統可能自動識別或手動輸入)。

模擬運行(Dry Run):

在不點火/不起弧狀態下空運行程序����,檢查路徑是否正確��;

確認夾鉗避讓、旋轉角度�����、切割頭運動無干涉���。

四���、自動切割作業

上料定位:

自動或手動將型鋼送入夾持區域���;

測長裝置(如光電開關或編碼器)自動檢測長度���;

夾緊機構夾緊型鋼��,防止切割時振動。

啟動自動切割:

操作員確認安全后,按下“啟動”按鈕����;

設備按程序自動完成:

定位→夾緊→切割頭就位→穿孔→切割輪廓(端頭坡口�����、開孔、切斷等);

可實現多段切割���、多角度坡口(如±45°焊接坡口)。

過程監控:

觀察切割火花、聲音是否正常;

注意異常報警(如斷弧�、碰撞���、超程)�;

嚴禁在運行中進入工作區����。

五、下料與清理

切割完成:

設備自動停止��,夾緊松開�����;

成品與廢料分別落入指定區域(或由下料臺接住)����。

清渣處理:

清除切割掛渣(尤其火焰/等離子切割)��;

檢查切口質量(垂直度、粗糙度�、坡口角度)����。

關機流程:

關閉切割電源(等離子/火焰)����;

關閉數控系統→關閉主電源;

清理工作臺�、導軌���、除塵系統�。